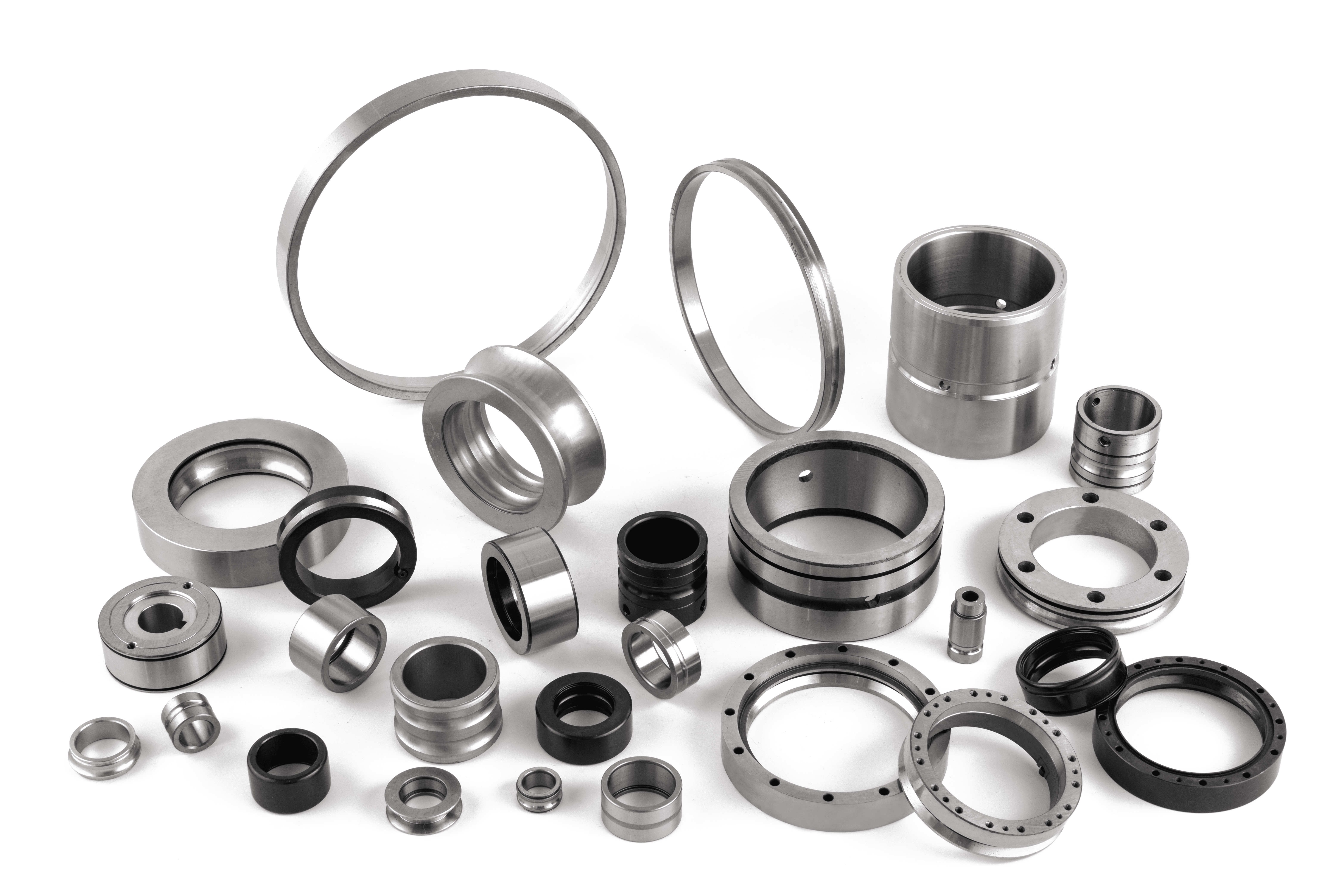

1.Hogy van csapágyperselyek épített? A mechanikai rendszer kulcsfontosságú elemeként a csapágypersely szerkezeti kialakítása kulcsfontosságú. A csapágyperselyek általában fémből vagy polimer anyagokból készülnek. A fémperselyek általános anyagai a réz, alumínium, acél stb., amelyek közül a bronz és a rézötvözetek a leggyakrabban használtak. Ezek a fémanyagok jó kopásállósággal és korrózióállósággal rendelkeznek, és különféle munkakörülmények között alkalmazhatók. Egy másik elterjedt csapágypersely anyaga a polimerek, mint a politetrafluoretilén (PTFE), nejlon, poliészter stb. A polimer perselyek általában önkenő tulajdonságokkal és alacsony súrlódási együtthatóval rendelkeznek, jó súrlódási teljesítményt és csökkentik az energiaveszteséget. A csapágyperselyek gyártási folyamata általában több folyamatot foglal magában. A fémperselyeket olyan eljárásokkal lehet előállítani, mint az öntés, préselés vagy megmunkálás. Az öntési folyamat során a fémet megolvasztják és egy formázandó formába öntik, majd lehűtik és megszilárdítják, hogy a persely a kívánt formát kapja. A préselési eljárás lényege, hogy fémlemezeket vagy -porokat nagy nyomás alatt a kívánt formára dolgoznak fel, majd olyan eljárásokkal, mint például a hőkezelés, a kívánt tulajdonságokkal rendelkeznek. A mechanikai feldolgozás során olyan berendezéseket használnak, mint például a CNC szerszámgépek a fémanyagok vágására, fúrására és a kívánt alakú és méretűre alakítására. A polimer perselyek esetében a szokásos gyártási eljárások közé tartozik a fröccsöntés és az extrudálás. A fröccsöntés során a polimer anyagot felmelegítik és egy formába injektálják, majd lehűtik és megszilárdítják, hogy a kívánt alakú perselyt kapják. Az extrudálás során a felhevített polimer anyagot extruderen keresztül extrudálják, majd vágással és egyéb eljárásokkal a szükséges hosszúságú perselyt állítják elő. A perselyek, akár fém, akár polimer, úgy vannak kialakítva, hogy sima érintkezési felületet biztosítsanak a tengellyel és a házzal. Ez a kialakítás hatékonyan csökkenti a súrlódást és a kopást, valamint javítja a csapágy élettartamát és teljesítményét. Ezért a csapágyperselyek szerkezeti kialakítása kritikus fontosságú a mechanikai rendszerek teljesítménye és megbízhatósága szempontjából.

2. Melyek a csapágyperselyek alkalmazásai az iparban? A csapágyperselyeket széles körben használják az ipari területen. Fő funkciójuk a forgó tengely megtámasztása és a súrlódás csökkentése, ezáltal a tengely és a ház védelme, valamint a berendezés normál működésének biztosítása. Az autóiparban a csapágyperselyeket széles körben használják motorokban, sebességváltókban, felfüggesztési rendszerekben és egyéb alkatrészekben. Például a motorokban gyakran szerelnek perselyeket a dugattyú és a hengerfal közé, hogy csökkentsék a súrlódást és kopást, javítsák a tömítést és az üzemanyag-hatékonyságot. A sebességváltó- és felfüggesztési rendszerekben a csapágyperselyek megtámasztják a hajtótengelyeket és a felfüggesztés alkatrészeit a stabil működés és biztonság érdekében. Az autóiparon kívül a csapágyperselyeket széles körben használják mérnöki gépekben, repülőgépiparban, erőgépekben és más területeken is. Az építőipari gépekben a nagyméretű berendezések, például kotrógépek és rakodógépek forgó részeit általában csapágyperselyekkel kell alátámasztani és védeni a hosszú távú stabil működés érdekében. A repülőgépiparban a csapágyperselyeket kulcsfontosságú alkatrészekben, például repülőgép-hajtóművekben és repülőgép-futóművekben használják, hogy megfeleljenek a magas hőmérsékleti és nagysebességű munkavégzés követelményeinek. Az erősáramú berendezések területén a csapágyperselyeket gyakran használják generátorok, transzformátorok és egyéb berendezések forgó részeiben, hogy biztosítsák azok hatékony és stabil működését.

3. Mik az előnyei csapágyperselyek más csapágyrendszerekhez képest? A csapágyperselyek bizonyos előnyöket kínálnak más csapágyrendszerekkel szemben. Először is, a csapágyperselyek gyártása viszonylag olcsó, így tömeggyártásra és költségérzékeny alkalmazásokra is alkalmasak. A fém perselyek gyártása általában olcsóbb, nagyobb a mechanikai szilárdságuk és kopásállóságuk, és alkalmasak nagyobb terhelésű és nagy sebességű működési körülményekre. A polimer perselyek gyártási költsége is alacsony, önkenő tulajdonságokkal és alacsony súrlódási együtthatóval rendelkezik, ami csökkentheti az energiaveszteséget és a karbantartási költségeket. A csapágypersely nagy terhelésnek és nagy sebességű működésnek ellenáll, jó kopásállósággal és korrózióállósággal rendelkezik, és hosszú ideig stabilan működik kemény munkakörnyezetben. A fém perselyek ellenállnak a nagy nyomás- és ütési terheléseknek, és alkalmasak nagy igénybevételű és nagy sebességű forgási alkalmazásokhoz. A polimer persely jó korrózióállósággal és kémiai stabilitással rendelkezik, és hosszú ideig használható nedves és korrozív közegben. A csapágyperselyek viszonylag egyszerű kialakításúak, könnyen telepíthetők és karbantarthatók, és csökkenthetik a berendezés karbantartási költségeit és az állásidőt. A fém perselyek gyakran közvetlenül a tengelyre szerelhetők, míg a polimer perselyek általában nem igényelnek olajat vagy zsírt, így csökken a kenés karbantartásának gyakorisága és költsége. A csapágyperselyek számos előnnyel rendelkeznek az ipari alkalmazásokban, és kiváló teljesítményük és megbízhatóságuk miatt számos mechanikai rendszer első számú választása. Az anyagtudomány és a gyártástechnológia folyamatos fejlesztésével a csapágyperselyek teljesítménye és alkalmazási területei tovább bővülnek és javulnak.

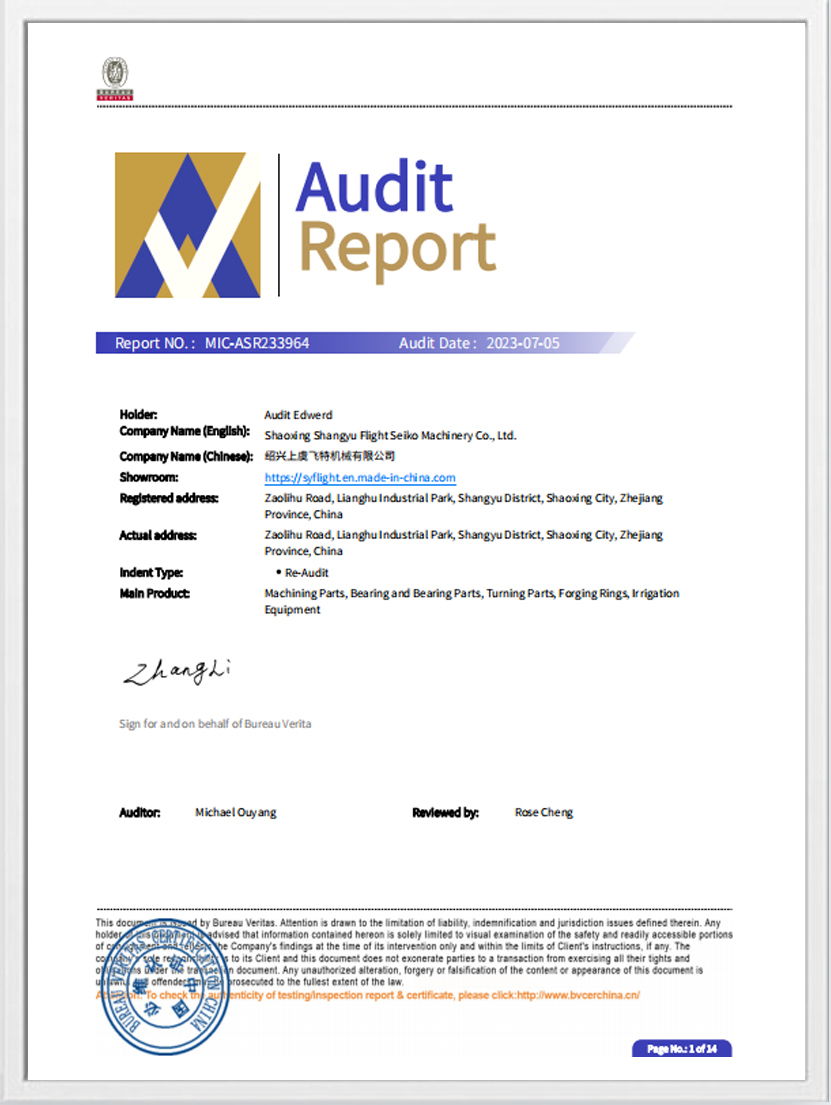

Katalógus letöltése

Katalógus letöltése